مقدمه

فلومترهای جرمی جریان (MFM) و کنترلرهای جرمی جریان (MFC) برای اندازه گیری و کنترل شدت جریان گازها (و نیز مایعات) در یک فرایند استفاده می شوند؛ در این راهنما به فرایند چگونگی انتخاب صحیح یک MFC برای کاربرد مورد نظر مشتری پرداخته شده است.

مهمترین پارامترها در فرایند انتخاب MFC

4 پارامتر اصلی که باید در فرایند انتخاب MFC بوسیله کاربر مورد ملاحظه قرار گیرند عبارتند از:

(1) محدوده شدت جریان (flow range)

(2) شرایط گاز (gas condition)

(3) دقت مورد نظر (designed accuracy)

(4) نوع ارتباطات (communication)

علاوه بر 4 پارامتر اشاره شده 5 ملاحظه دیگر در فرایند انتخاب MFC صحیح می بایست مورد توجه قرار گیرد:

(5) نوع پرداخت سطح داخلی (interior finish)

این ویژگی در کاربردهای با خلوص بالا (high purity application) و خیلی بالا (ultra high purity) اهمیت دارد.

(6) جنس ساخت قطعات در تماس با جریان گاز (material of construction)

(7) ویژگی های خاص محیط نصب (environment)

برای مثال نصب در نزدیکی کوره ها یا ملاحظات خاص درجه حفاظت الکتریکی (NEMA rating)

(8) وضعیت استقرار (mounting attitude)

(9) تعمیرپذیری (serviceability)

(1) محدوده شدت جریان

شدت جریان کلی (overall flow rate) ملاحظه مهمی است. برخی فرایندها نیازمند جریان های بسیار کوچک در مقیاس sccm (سانتی متر مکعب بر دقیقه استاندارد) هستند.

شدت جریان های بیشتر در مقیاس SLPM (استاندارد لیتر بر دقیقه) یا SCFM (استاندارد فوت بر دقیقه) ارائه می شوند.

برخی از سازندگان پیشرو در عرصه تکنولوژی MFC مانند شرکت BROOKS) دستگاه هایی ساخته است که قادرند شدت جریان های تا 30 SLPM را اندازه گیری و کنترل نمایند؛ به این معنا که در محدوده شدت جریان اشاره شده می توان از بدنه ای با اندازه یکسان استفاده کرد؛ البته، اجزاء داخلی دستگاه MFC مانند اریفیس و محدود کننده جریان برای دستیابی به یک محدوده جریان مشخص باید تغییر یابند.

پارامتر مهم Rangeability

وقتی یک شدت جریان ماکزیمم را برای MFC انتخاب می کنید، باید بدانید که دستگاه شما قادر است از یک مقدار حداقل شدت جریان به بالاتر را اندازه گیری و کنترل کند. این مفهوم با عنوان Rangeability معرفی می شود. این نسبت عموما 50:1 است؛ برخی از مدل های تجاری ارائه شده این نسبت را به 100:1 بهبود بخشیده اند.

برای مثال، با فرض Rangeability معادل 50:1 اگر یک MFC با حداکثر شدت جریان 100 sccm انتخاب شود، حداقل شدت جریان قابل کنترل توسط دستگاه معادل 2 sccm خواهد بود.

زمانی که شدت جریان مورد نظر بیش از 30 SLPM باشد، اندازه فیزیکی بدنه دستگاه (casing) کمی تغییر می کند؛ این تغییر در اندازه بدنه اجازه عبور جریان بیشتر را فراهم می سازد. در این حالت امکان عملکرد دستگاه برای کنترل شدت جریان هایی تا 100 SLPM فراهم می شود.

به همین شکل، زمانی که محدوده شدت جریان بیش از 100 SLPM افزایش یابد مجددا بدنه نیازمند افزایش ابعادی قابل ملاحظه ای خواهد بود؛ و در این حالت امکان کنترل جریان تا شدت جریان هایی معادل 2500 SLPM فراهم می باشد.

(2) شرایط گاز (جنس، فشار، دما)

زمانی که از شرایط گاز در فرایند انتخاب MFC صحبت می شود، جنس گاز مهمترین پارامتر می باشد. اگر گاز مورد نظر یکی از گازهای ساده مانند هوا، اکسیژن، نیتروژن، هلیوم، هیدروژن، آرگون و ... باشد، به طراحی ویژه ای برای MFC نیاز نخواهد بود. اما، اگر گاز مورد نظر گاز خطرناکی باشد طراحی MFC نیازمند رعایت ملاحظات بیشتر خواهد بود. همچنین، اگر گاز مورد نظر مستعد آلودگی باشد (یا مثلا قابلت واکنش پذیری با رطوبت داشته باشد) لازم خواهد بود سطح داخلی MFC صیقلی انتخاب شود و یا از اتصالات خاص تری مانند VCR و VCO استفاده شود.

در مواردی که گازهای با خلوص بالا یا بسیار بالا مورد نظر باشند استفاده از عایق فلزی (metal-seal) پیشنهاد می شود؛ همچنین لازم است از اتصالات نوع VCR یا VCO استفاده شود.

اگر فرایند در یک فشار مثبت انجام شود؛ یعنی، فشار خروجی MFC یا فشار عملیاتی فرایند مثبت باشد، طراحی MFC باید به گونه ای باشد که قابلیت تحمل فشار ورودی لازم را تامین کند.

بعضی از MFC ها به فشارهای کاری 100 psi یا 500 psi محدود می باشند. MFC های صنعتی به طور استاندارد تا 1500 psi (100 bar) و در صورت نیاز تا 4500 psi (300 bar) طراحی می شوند. این فشارهای بالا در تحقیقات کاتالیست، هیدروژناسیون مواد غذایی و دارویی و یا بسیاری از فرایندهای پتروشیمی مورد نیاز می باشد.

اگر فرایند تحت خلا باشد، طراحی MFC باید بر حسب خلا انجام شود. گازها در فشارهای مثبت نسبت به حالت خلا متفاوت عمل می کنند. کالیبراسیون یک MFC برای شرایط خلا فرایند بسیار دقیقی است.

در انتخاب صحیح یک MFC، دمای گاز نیز باید در نظر گرفته شود. معمولا گازها در شرایط دمایی نسبتا ملایم اندازه گیری و کنترل می شوند.

اگر دماهای بالا در فرایند مورد نظر باشد، بهتر است افزایش دما بعد از کنترل شدت جریان با MFC انجام شود.

در تکنولوژی مورد استفاده در thermal MFC که خواص حرارتی گازها برای تعیین شدت جریان مورد استفاده قرار می گیرد محدودیت دمایی برای داخل MFC وجود دارد. معمولا محدودیت دمایی 140-160 F برای گاز ورودی به MFC وجود دارد.

(3) دقت مورد نظر

بسیاری از کاربردها نیازمند دقیقترین سیستم موجود هستند. با این وجود گاهی برخی فرایندها به بالاترین دقت نیاز ندارند و استفاده از دقت های کمتر نیز ممکن می باشد. توجه به این مطلب نیز از اهمیت ویژه ای برخوردار است که در برخی موارد، دقت دستگاه به اندازه تکرارپذیری مهم نیست.

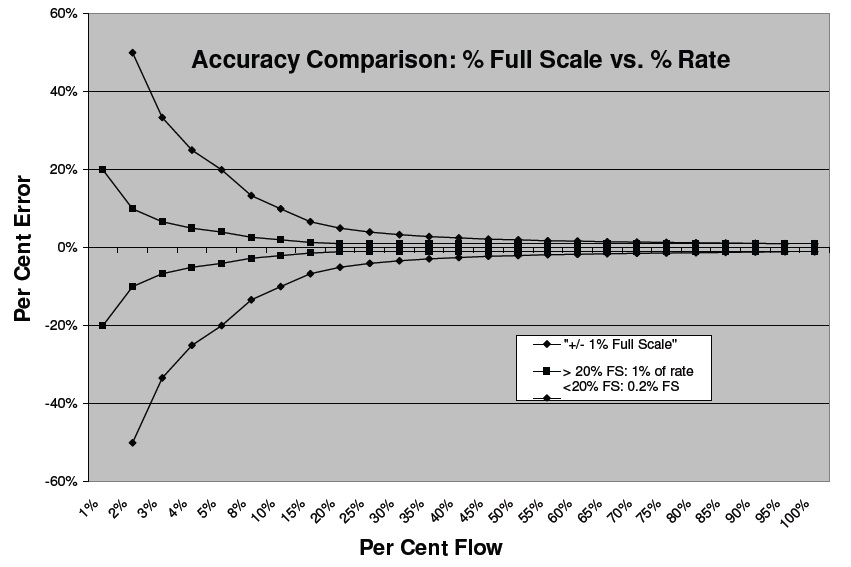

دقت دستگاه گاهی بر اساس FS دستگاه یعنی حداکثر محدوده جریان تعریف می شود و گاهی بر اساس rate یعنی به صورت دقت نقطه ای قابل تعریف است. مقدار این دو دقت تنها زمانی که دستگاه در 100% ظرفیت خود کار می کند می تواند با هم برابر باشند.

دستگاه های MFC آنالوگ دقتی در حدود ±1% FS دارند. برای مثال، یک MFC با حداکثر محدوده 100 sccm و دقت 1%FS دقتی معادل 1 sccm در هر نقطه از این محدوده خواهد داشت. اگر جریان روی 50% مقدار FS تنظیم شود، خطای 1% FS معادل خطای 2% rate خواهد بود. اگر جریان روی 20% مقدار FS تنظیم شود، خطای 1% FS این بار معادل خطای 5% rate خواهد شد.

دستگاه هایی که خطای آنها بر مبنای %FS تعریف می شوند دارای دقت یکسانی مشابه با دستگاه هایی که خطای آنها بر مبنای % rate تعریف می شوند نخواهند بود.

اگر دستگاهی را بررسی می کنیم که دارای دقت 1% rate در حدوده 20-100% FS و 0.2% FS زیر 20% FS می باشد: در حالتی که جریان روی 50% مقدار FS تنظیم شود، خطای دستگاه معادل ½ sccm یعنی 1% rate خواهد بود. اگر جریان روی 20% مقدار FS تنظیم شود، خطای دستگاه معادل 0.2 sccm خواهد بود؛ یعنی 1% rate. حالا، اگر جریان روی 10% مقدار FS تنظیم شود، خطای دستگاه معادل 0.2 sccm خواهد بود؛ یعنی 0.2% FS.

در شکل زیر پهنای خطا بر حسب %FS و % rate مشخص شده است.

(4) ارتباطات

ارتباط الکتریکی با یک MFC به چند روش می تواند انجام شود:

- 0-5 V DC

- 4-20 mA

- RS 485

- DeviceNet

- ProfiBus

- Foundation FieldBus

قدیمی ترین و ابتدایی ترین روش استفاده از سیگنال آنالوگ 0-5 V DC است؛ در این حالت، 0 V نشان دهنده عدم وجود جریان و 5 V نشان دهنده حداکثر جریان می باشد. هر سیگنال ولتاژی بین 0 V و 5 V متناسب با جریانی بین 0 و FS خواهد بود. این روش ارتباطی سالها به عنوان متداول ترین روش ارتباطی در MFC ها استفاده شده است و هنوز هم به عنوان یک روش اقتصادی استفاده می شود.

سیگنال های 0-5 V در فاصله های طولانی به خوبی انتقال نمی یابند؛ سیگنال های 0-5 V محدود به فواصل حداکثر 10-20 ft می باشند.

نوع دیگر سیگنال ارتباطی آنالوگ که معمولا استفاده می شود سگنال 4-20 mA است؛ یک جریان 4 mA در یک سیستم 24 V نشان دهنده شدت جریان جرمی صفر می باشد. بنابر این، هر سیگنال کمتر از 4 mA غیر طبیعی است و به عنوان هشدار در نظر گرفته می شود. به همین ترتیب، یک جریان 20 mA نشان دهنده FS است و یک جریان 12 mA معادل 50% FS خواهد بود. هر جریانی بین 4 mA و 20 mA متناسب با شدت جریان جرمی بین صفر و FS خواهد بود.

با توجه به سادگی و اقتصادی بودن دو سیگنال آنالوگ 0-5 V و 4-20 mA هنوز استفاده می شوند.

زمانی که از یک مدار دیجیتال در MFC استفاده می شود، کاربر امکان استفاده ازجایگزین های بسیاری برای نحوه ارتباط دستگاه در دست خواهد داشت. پروتکل RS 485 بوسیله بسیاری از "نرم افزارهای سوم شخص" می تواند استفاده شود.

سیستم های بسیار قدرتمند ارتباطی دیجیتال مانند DeviceNet، ProfiBus و Fundation FieldBus به کاربر این امکان را می دهند که در حین فرایند اندازه گیری و کنترل شدت جریان گاز از بسیاری فرمان های هشداری و تشخیصی نیز استفاده کند.